Binder System

بیندر چیست؟

بیندر یکی از مواد کمکی اصلی است که در عملیات چاپ یا رنگرزی با پیگمنت (رنگدانه) استفاده می شود. از آنجایی که رنگدانه ها تمایلی به ایجاد پیوند با پارچه نداشته و در الیاف منسوج نیز نفوذ چندانی ندارند، بنابراین فقط روی پارچه نگه داشته می شوند و به اصطلاح می چسبند. بیندرها موادی هستند که باعث چسبیدن رنگدانه به پارچه می شوند. در برخی موارد، عامل چسباندن رنگدانه روی پارچه، فقط بیندر است؛ اما در بسیاری از اوقات، چسباندن، توسط مجموعه ای از یک یا چند نوع بیندر، مواد کمکی و عوامل پیوند دهنده است. به این مجموعه، “سیستم بیندر” گفته می شود.

نحوه اضافه کردن بیندر در فرایند رنگرزی و چاپ پارچه

رنگرزی می تواند به روش های مختلفی انجام شود از جمله قرار دادن پارچه در حمام رنگرزی و یا استفاده از فولارد؛ اما در هر حالت باید توجه کرد که چون رنگدانه تمایلی برای جذب روی الیاف ندارد و پیوندی با الیاف پارچه برقرار نمی کند باید برای جذب رنگدانه روی پارچه ایدهی دیگری به کار گرفت. به همین منظور هم منسوج و هم محلول حاوی رنگدانه را باردار می کنند تا به این ترتیب فرایند جذب اتفاق بیفتد.

ابتدا پارچه با یک عامل کاتیونیک، دارای بار مثبت می شود؛ در ادامه پیگمنت وارد شده در آب با یک دیسپرس کننده آنیونیک، دارای بار منفی می گردد. در این مرحله با بالا رفتن تدریجی دمای محلول رنگرزی، جذب دو بار منفی و مثبت اتفاق می افتد و رنگدانه روی پارچه قرار می گیرد. عملیات رنگرزی زمانی به پایان می رسد که بیندر به عنوان یک فیکسه کننده به حمام رنگرزی اضافه شود. استفاده از مواد دیگری مانند نرم کننده یا اسید استیک برای تنظیم PH در این مرحله انجام می گردد. در نهایت پارچه آبکشی و خشک می شود. اما در چاپ پارچه با رنگدانه، پس از اینکه خمیر چاپ -که حاوی رنگدانه و بیندر است- روی پارچه منتقل شد، توسط حرارت، آب موجود در خمیر تبخیر شده و پلیمر بیندر به حالت یک شبکه سه بعدی روی رنگدانه قرار می گیرد و به این ترتیب باعث به دام افتادن رنگدانه بین خود و سطح پارچه می شود. برخلاف پیگمنت، بیندر می تواند تا حدودی در منسوج نفوذ کرده و با الیاف پارچه پیوند برقرار نماید.

ویژگی های بیندر

بیندر مطلوب، دارای ویژگی هایی زیر است:

- متناسب با کاربرد رنگدانه و چاپ انتخاب می گردد و با سایر مواد در خمیر چاپ سازگار است.

- ارزان و در دسترس است.

- غیر سمی بوده و زیست تخریب پذیر است.

- تحت حرارت به راحتی پلیمریزه می شود.

- قابلیت ارتجاعی و الاستیکی دارد.

- بی رنگ و شفاف است تا رنگ رنگدانه به خوبی نشان داده شود.

- دارای ثبات سایشی، ثبات نوری و مقامت قابل قبولی در برابر خمش و مواد شیمیایی است.

- معمولا در خمیر چاپ رنگدانه، مقدار بیندر متناسب با مقدار رنگدانه تغییر می کند؛ به همین دلیل مهم است که از بیندری استفاده شود که حداقل مواد جامد را در امولسیون داشته باشد.

ماهیت بیندر

همانطور که بیان شد بیندر یک پلیمر است. پلیمرها از واحدهای کوچکتری به نام منومر تشکیل می شوند. فرایندی که طی آن منومرها با یکدیگر واکنش داده و تشکیل پلیمر می دهند، پلیمریزاسیون نام دارد.

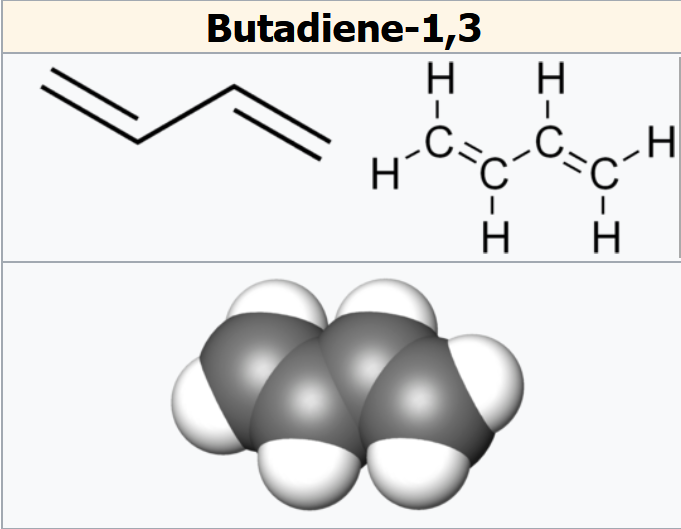

ماهیت بیندر، وابسته به نوع منومرهای تشکیل دهنده آن است. امروزه بیندرهای متداول از منومرهای مصنوعی مانند اکریلیک یا بوتادی ان هستند. اسیدهای اکریلیک مانند متاکریلیک اسید و متیل متاکریلات اسید دو نمونه از منومرهای ساده و پرکاربرد آکریلات هستند.

این مواد به آسانی با حذف آب، از طریق تبخیر و افزودن گرما پلیمریزه می شوند. گاهی بیندر مصرفی از منومرهای ارگانیک و طبیعی مانند رزین چوب طبیعی، موم، روغنهای بزرک یا گلرنگ و کیتوزان ساخته شده است. از میان این مواد، کیتوزان بهترین ماده ای است که تلاش می شود بیندرهای مختلفی از آن تولید گردد. استقبال از بیندرهای طبیعی به دلیل ماهیت زیست تخریب پذیر بودن آنهاست ولی استفاده از منومرهای مصنوعی مقرون به صرفه تر است.

بیندر بعد از پلیمریزه شدن تبدیل به یک فیلم چسبناک می شود که وظیفه نگه داری رنگدانه ها را روی الیاف برعهده دارد؛ همچنین از قسمت های چاپ شده، در مقابل عواملی که ممکن است باعث کنده شدن رنگدانه از روی پارچه شوند نیز محافظت می کند؛ به این ترتیب ثبات شستشویی و مالشی بالا می رود. اگر منومر انتخابی، دارای شاخه جانبی باشد به نحوی که این شاخه ها بتوانند در حین پلیمریزاسیون با مابقی زنجیره های خطی پیوند دهند، پلیمر بیندر از استحکام بالاتری برخوردار می شود و شبکه پلیمری ایجاد شده در برابر نیروهای خارجی مقاوم تر است.

پلیمریزاسیون بیندرها از نوع امولسیونی است. تعلیق دو یا چند مایع غیر قابل امتزاج امولسیون نام دارد. برای پایدار کردن این تعلیق از امولسیفایر استفاده می شود. امولسیفایرها موادی با ساختار مولکولی طویل هستند که می توانند به عنوان واسطه با هر دو مایع ترکیب شوند و آنها را در امولسیون کنار هم نگه دارند. بیشترین امولسیونی که در چاپ پارچه کاربرد دارد، امولسیون روغن (نفت) در آب است. بنابراین امولسیفایر مورد استفاده باید یک سر آبدوست و یک سر چربی دوست داشته باشد. یکی از مزیت های پلیمریزاسیون به روش امولسیونی، امکان تولید پلیمر با وزن مولکولی بالاست که باعث بهبود خواص فیزیکی می شود.

امویسون های برپایه آب متداولترین نوع امولسیون بیندر هستند که در آن درصد مواد جامد به نسبت محلول حدود 40-45 است. اندازه ذرات آن مانند رنگدانه است و حداکثر قطر آنها نیز کمتر از نیم میکرون است.

اگر منومرهای شرکت کننده در پلیمریزاسیون، هم نوع نبوده و پلیمر حاصل، ترکیبی از دو یا چند منومر مختلف با هم باشد، کوپلیمریزاسیون اتفاق افتاده است. در پژوهشی در سال 2019 میلادی، محققان ابتدا یک کوپلیمر امولسیونی از منومر بیندر و منومر رنگدانه تهیه کرده و سپس با مواد کمکی در خمیر چاپ وارد نمودند. در این تحقیق، بوتیل آکریلات به عنوان منومر بیندر و 2-آنتراسن تری آزول آکریلات به عنوان منومر رنگدانه استفاده شد. نتیجه گرفته شده از این روش، نمود بهتر رنگ رنگدانه در فرایند چاپ روی پارچه است. به علاوه فرایند چاپ کوتاهتر شده و باعث بهبود خواص نهایی چاپ نیز می گردد.

تاثیر بیندر بر زیردست پارچه

بیندرهایی بر پایه آکریلات، از بیندرهایی که بر پایه بوتادی ان هستند سختی بیشتری دارند، بنابراین در استفاده از آنان، زیردست پارچه سخت شده و از انعطاف کمتری نیز برخوردار است؛ به همین دلیل معمولاً در خمیرچاپ از نرم کننده استفاده می گردد. این موضوع زمانی که چاپ در سطح وسیعی انجام شود و یا در چاپ روی لباس، اهمیت بالاتری پیدا می کند.

نرم کننده ها انواع مختلفی دارند که یکی از انواع آن، نرم کن سیلیکونی است. به دلیل ساختار آلی و منعطف زنجیره های سیلیکونی، این نوع از نرم کن ها از خاصیت نرم کنندگی و یکنواخت کنندگی بالاتری نسبت به انواع دیگر برخوردار است. به علاوه خواص الکتریکی خوب، قدرت اشتعال کم، خطر زیست محیطی ناچیز، پایداری خوب در برابر اکسید شدن در اثر حرارت و از همه مهم تر، دستیابی به خواص مورد نظر با استفاده از مقادیر کم، از ویژگی های نرم کن های سیلیکونی است.

با این وجود، نرم کن های سیلیکونی موادی آب گریز هستند. اگر از سیلیکون های دارای فاز روغن و آب استفاده شود در هنگام تهیه امولسیون، ممکن است که فاز روغن باعث گرفتگی شابلون گردد؛ بنابراین از سیلیکون های خود دیسپرس شونده استفاده می شود که بدون نیاز به هیچ امولسیفایری به تعلیق در آب درآید.

گاهی اوقات برای کاهش سختی زیردست، از ترکیب منومرهای مختلف استفاده می شود. استفاده از بیندرهای بر پایه آکریلات به همراه نرم کننده های سیلیکون در خمیر چاپ باعث پایداری خوب خمیر، انعطاف پذیری بالای قسمت های چاپ شده و ثبات مالشی قابل قبول می شود.

مقدار مصرفی سیلیکون در خمیر به نسبت مقدار بیندر اندازه گیری می شود. برای محاسبه مقدار سیلیکون مناسب، مواردی از قبیل میزان شبکه ای شدن بیندر، میزان کیفیت پلیمر مانند میزان محتوای جامد به نسبت میزان کل مواد خمیر و کیفیت نهایی پارچه چاپ شده از لحاظ ثبات مالشی خشک و مرطوب و … مورد بررسی قرار می گیرد.

گردآوری و تنظیم: فائزه مولا

مطالب بیشتر

- غلظت دهنده ها

- چاپ پیگمنت